Mit Retrofits zur Predictive Maintenance

3. Mai 2021

Predictive Maintenance ist wie kürzlich thematisiert ein Vorteil moderner Maschinen, die für die Industrie 4.0 eine wichtige Rolle spielt. Müssen ältere Modelle deshalb zeitnah ausgetauscht werden?

»Das ist doch noch gut!« Diesen Widerspruch kennen wohl die meisten, wenn es darum geht, Bewährtes durch Neues zu ersetzen. So tummeln sich in Haushalten, Kellern und Dachböden massenweise Gerätschaften, die zwar noch funktionieren, aber den heutigen Ansprüchen nicht mehr genügen. Solche Dinge können zwar irgendwann zu alten Schätzen mit Museums- oder Liebhaberwert werden, doch ist das eher die Ausnahme.

Was im Privatbereich zumeist kein Beinbruch ist, kann im Geschäftlichen ein entscheidender Faktor sein. »Das ist doch noch gut!« führt dann zu Investitionsstau, technologischem Rückstand und im schlimmsten Fall in die Pleite. Wohl niemand will sein Firmenschild gegen ein anderes mit dem Zusatz »Museum« eintauschen.

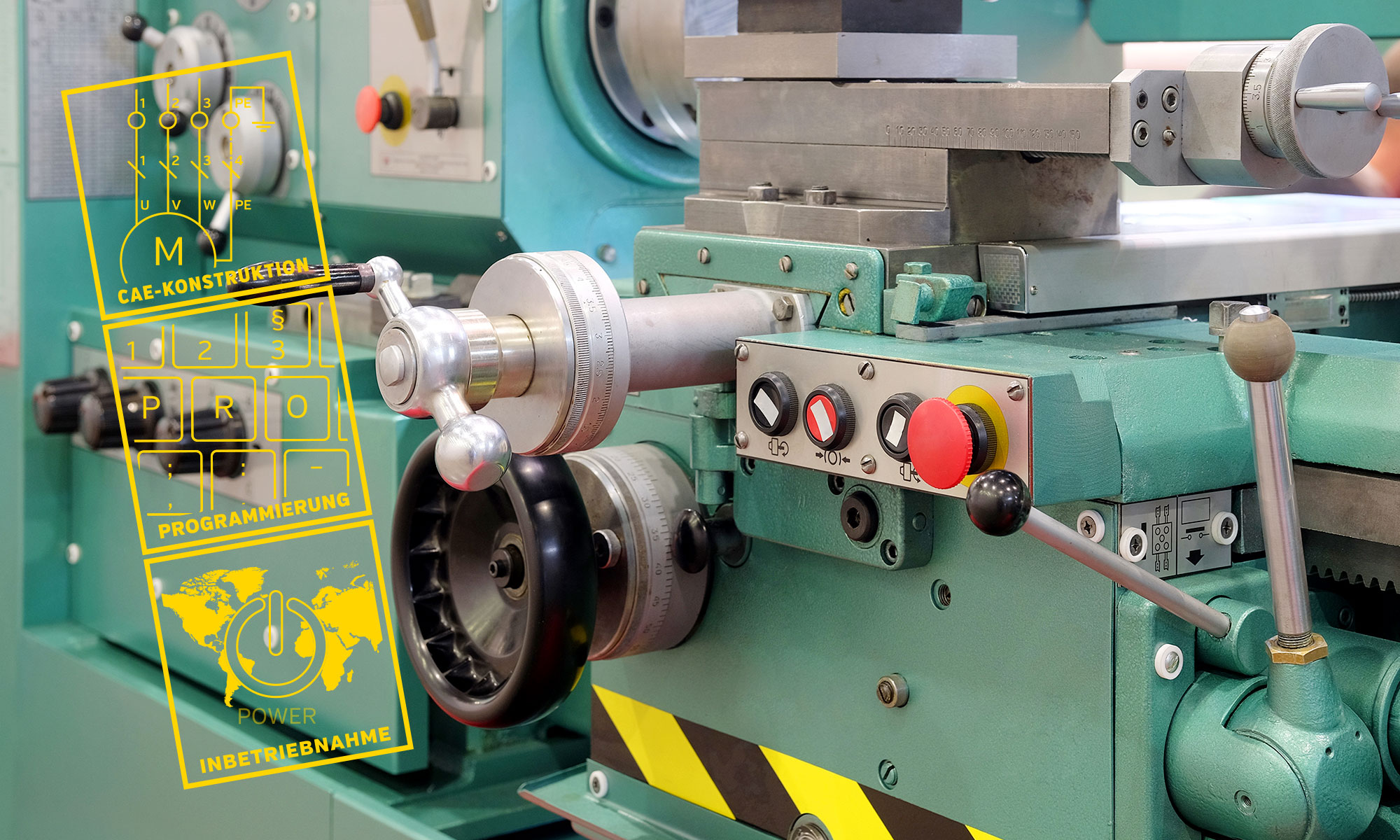

»Was hat sie, was ich nicht habe?«, fragt sich dabei die bewährte Maschine. Sie zeigt zwar deutliche Gebrauchsspuren, liefert aber ansonsten Tag für Tag die Leistung ab, die bisher von ihr erwartet wurde. Ab und zu musste ein Teil ersetzt werden, dann hatte sie ein paar Tage Wartungs-Urlaub. »So eine Maschine ist auch nur ein Mensch.« Und jetzt?

Wer sein Inventar heute für die Welt der Industrie 4.0 fit machen will, kommt um Neuanschaffungen nicht herum. Besonders Kunden deutscher Maschinenbauer zögern angesichts der Zuverlässigkeit und hohen Qualität des vorhandenen Maschinenparks mit dem Austausch gegen neue Anlagen der (über)nächsten Generation. Für den Vollzug dieses Generationswechsels – oftmals gleichzeitig mit dem in der Chefetage – sprechen gewichtige Argumente. Die Predictive Maintenance hatten wir kürzlich thematisiert.

Nun kommt die gute Nachricht: Zahlreiche Maschinen müssen gar nicht entsorgt werden, sondern lassen sich aufrüsten, denn, wie oben zitiert: »So eine Maschine ist auch nur ein Mensch.« Wie der Mensch in jedem Lebensabschnitt lernfähig ist, lassen sich auch – nicht alle, aber viele – Bestandsmaschinen durch Retrofits mit Sensoren und Kommunikationstechnik nachrüsten, bis sie mit der Steuerungssoftware verknüpft und kompatibel sind. Manche Kits ermöglichen sogar das automatische Nachjustieren, etwa von Greifarmrobotern.

MGA-Chef Lorenz Arnold freut sich über die vielfältigen Möglichkeiten, die die Entwickler solcher Module zur Verfügung stellen: »Würden wir Predictive Maintenance nur für neue Maschinen nutzen, würden buchstäblich Jahrzehnte vergehen, bis wir die Früchte ernten könnten«, weiß der MGA-Chef und erläutert dies an einem Beispiel: »Nehmen wir an, ein Produzent von Kunststoffartikeln hat eine Fabrik mit 50 Spritzgussmaschinen von verschiedenen Herstellern: 20 Maschinen vom Marktführer A aus Österreich, 15 Maschinen vom Marktführer B aus dem Schwarzwald und 15 Maschinen gemischt von 3-5 weiteren Herstellern, alle im Alter von ganz neu bis 25 Jahre jung. Hier haben wir die Situation, dass die neuen bereits Predictive-Maintenance-ready sind, die ältesten noch nicht einmal einen Bus besitzen.«

Mit der Nachrüstung auf Maschinenebene kann das Unternehmen die Defizite der »älteren Semester« beseitigen, so dass der permanente Datenaustausch mit dem Steuerungssystem zur Gewährleistung der Predictive Maintenance bei den Bestandsmaschinen genauso funktioniert wie bei den »Jungspunden«.

Die Umsetzung der Retrofit-Strategie erfordert zunächst eine Konzepterstellung im Team mit Entwicklern der Mechanik, den Experten für Steuerungstechnik (dies ist der Part von MGA), Instandhaltern und IT-Experten. Bei der Erfassung des Maschinenbestandes begutachten MGA-Spezialisten jede einzelne Maschine unter mehreren Aspekten: Welche Steuerung ist verbaut? Kann diese zur Datenübertragung genutzt werden? Welche Datenschnittstellen sind vorhanden? Sind Steuerung und Schnittstellen frei zugänglich und programmierbar oder am Ende hermetisch abgeschirmt? Sind die vorgesehenen Sensoren nachrüstbar? Ist dafür genügend Platz vorhanden? Wie ist die Zugänglichkeit dorthin? Schließlich erstellen sie eine Roadmap für die Nachrüstung mit Termin- und Kostenplanung. Danach folgt der Gang zum Werkzeugkasten.

Das Ganze klingt nach Feintuning. Das ist es auch, aber noch weit mehr. »Es legt den Grundstein für die künftige Wettbewerbsfähigkeit gerade der Produktion in Deutschland«, ordnet Lorenz Arnold die strategische Bedeutung für die betroffenen Betriebe und damit ganzer Branchen ein. Er muss es wissen. Schließlich eröffnet dieses häufige Szenario ein weites durchaus lukratives Arbeitsfeld für MGA, denn Predictive Maintenance gibt es nicht zum Nulltarif. Es ist eine erhebliche Investition für das Unternehmen.

»Ich bin ein Anhänger davon, große Lösungen Schritt-für-Schritt umzusetzen und nicht mit einem Big Bang. Ich habe einfach die Erfahrung gemacht, dass man so viel schneller ans Ziel kommt. Sicher muss man auf der Strecke mit Kompromissen leben, doch jeder Einzelschritt bedeutet immer schon eine Verbesserung. Deshalb empfehle ich meinen Kunden genau diese Vorgehensweise«, so Lorenz Arnold.